“Si quieres construir un barco, no empieces por buscar madera, cortar tablas o distribuir el trabajo. Evoca primero en los hombres y mujeres el anhelo del mar libre y ancho.”

Nuestra idea con este apartado es explicar, a grandes rasgos, la línea lógica que utilizamos en la construcción de nuestras embarcaciones. Los aspectos que describimos son el fruto de años de experiencia y de técnicas que se han transmitido a lo largo de generaciones. Nos parece importante aprovechar esta oportunidad para describir los elementos estructurales de una embarcación y dar a conocer un poco la terminología utilizada en la construcción naval.

Esperamos, con esta información, ayudar a transmitir los aspectos fundamentales de la carpintería de ribera y aportar un poco más de luz sobre esta actividad que forma parte del patrimonio cultural de nuestra región.

¿Preparados? Pues, ¡bienvenidos a descubrir este gran oficio!

Nuestros diseños son fruto de la experiencia acumulada, no solo de nuestro astillero, si no de toda la cultura naval y marinera que nos rodea y que imprime ese carácter a nuestras embarcaciones.

La construcción de un barco tradicional comienza con la elaboración de un «semicasco» o «medio casco», a escala reducida, en el que se aprecian las formas exteriores que tendrá la embarcación. Sobre este diseño del «medio casco» es de donde reproduciremos y proyectaremos el trazado del barco sobre papel en el denominado plano de formas o plano de líneas y así obtener la posición y forma de las cuadernas y varengas para poder plasmarlas en plantillas a escala real.

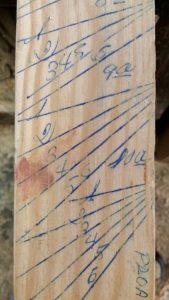

Durante este proceso de «proyección» también obtendremos la falsa escuadra, escantillón o tabla de «cartabones» que necesitará tener cada cuaderna y varenga. La tabla de cartabones generada, indicará el ángulo adecuado correspondiente a cada altura o línea de agua, y corresponderá al que pide la tabla del forro del casco debido a la curvatura de las líneas horizontales o líneas de agua. Este ángulo que es variable a lo largo de la cuaderna se consigue cuando se corta y fabrica la cuaderna, inclinando el tablón de madera en la sierra de cinta y con repasos y ajustes adicionales mediante cepillado y lijado de la cuaderna.

La madera es el elemento principal de nuestras embarcaciones tradicionales y por eso, su elección y selección, es una de las partes más críticas del proceso constructivo. Saber diferenciar bien y evitar el sámago o albura (parte más blanda de la madera) es imprescindible para garantizar un correcto mantenimiento de la embarcación.

La selección de la madera es un proceso lento y minucioso en estas primeras fase del proceso constructivo. Las maderas de roble, castaño e iroko son las más utilizadas por sus características de densidad, dureza, estabilidad y alta resistencia. La durabilidad y resistencia a xilófagos marinos es también un factor determinante en la elección de este tipo de maderas que han pervivido durante siglos en la construcción naval.

Dependiendo de su función en la embarcación utilizamos:

La tradición forestal asturiana y gallega es importantísima a la hora de proporcionarnos los ejemplares adecuados.

La madera de iroko es muy similar tanto en aspecto como en propiedades a la madera de teca, por lo que es frecuente que se denomine “teca africana” y que se sustituya por ella.

Las cuadernas son cada una de las costillas de madera que estructuran la embarcación y que forman lo que podríamos denominar como «esqueleto del buque». Se afirmarán sobre la futura quilla y sobre ellas se clavarán las tablas que formarán el forro exterior del barco y los baos.

Con las plantillas generadas en el diseño, se dibujarán las diferentes partes (semicuadernas y varengas) directamente sobre los troncos del secadero.

Inicialmente, los troncos se cortan en la sierra de cinta, se regruesan, cepillan y se les empieza a trabajar la falsa escuadra o cartamones, y finalmente; se encolan y clavan las semicuadernas y varengas.

El proceso de trasladar los cartamones requiere mucho tiempo y es un proceso laborioso ya que la falsa escuadra va variando en cada cuaderna y, a su vez, también varía en las diferentes partes de cada cuaderna.

Este proceso se realiza para cada cuaderna. Por ejemplo, el bote modelo Pacho 570 tiene unas 20 cuadernas.

En cada cuaderna se tienen que mantener todas las líneas de crujía, líneas de agua y diagonales obtenidas durante el diseño y se trasladan con las plantillas.

La cuaderna situada en el centro de la embarcación es la cuaderna maestra, la más importante de todas; y suele tener la anchura máxima del casco (manga).

Las cuadernas de proa tienen las varengas mirando hacia la popa, hasta la cuaderna maestra; y las de popa tienen su varenga mirando hacia proa.

El espejo de popa o estampa es un elemento estructural que se encuentra ubicado en la zona de popa y el codaste es la pieza longitudinal donde se instalarán los herrajes que sustentarán el timón.

La futura quilla se suplementará con una pieza de madera denominada zapata de popa para protección de la misma en los casos de varada.

El espejo de popa se unirá al futuro conjunto quilla + zapata de popa por el extremo inferior del codaste que irá ensamblado.

El espejo de popa es plano lo que permite un mayor volumen interior en la embarcación.

La roda o branque es uno de los elementos que más define la silueta de nuestros barcos y a su vez, aporta la solidez estructural requerida para este tipo de embarcaciones.

La roda tiene una pieza de refuerzo adosada denominada la contrarroda o contrabranque. En este conjunto es donde terminan las tablas del forro del casco. Roda y contraroda se asientan, ensambladas a Rayo de Júpiter, sobre la quilla.

La quilla es la pieza más importante de la estructura sobre la que se construye la embarcación. Todos lo elementos que hemos descrito anteriormente se acoplarán de una manera u otra en la quilla, sobre la que poco a poco, se ira construyendo la estructura de nuestro barco.

Requiere de una preparación de materiales importante y mucha atención a la hora de trasladar todos los parámetros del diseño desde la plantilla.

A modo de ejemplo, estas son algunas de las tareas que hay que realizar sobre la quilla y demás elementos antes de empezar a ensamblaros:

Una vez estas tareas están listas, procederemos a acoplar el taco de la orza a la quilla.

Volvemos a las cuadernas. Trabajaremos inicialmente sobre las cuadernas que irán instaladas en el taco de la orza, en donde se realizarán cajeados para el acople de las mismas. Podríamos decir que las cuadernas que irán colocadas sobre el taco de la orza son las cuadernas centrales de la embarcación; que suelen ser la cuaderna maestra (M) y las 2 o 3 (dependiendo del modelo) adyacentes dirección a proa y a popa.

También es necesario realizar uno rebajes y ensambles a cola de milano en las varengas del resto de cuadernas para su acople en la quilla.

Durante este proceso, previo al acople de las cuadernas en el taco de la orza, es cuando se realiza un rebaje o acanaladura en las varengas denominado «grueiras». Estas acanaladuras permitirán que el agua de lluvia o el agua de mar proveniente de rociones, pueda circular hasta el lugar donde esté instalada la bomba de achique.

Una vez ajustadas las cuadernas, serán acopladas, clavadas y podremos dar la vuelta a todo el conjunto e instalarlo en la cuna de trabajo.

Una vez que ya están clavadas las cuadernas que van instaladas en el taco de la orza; se da la vuelta a todo el conjunto y se instala definitivamente en lo que podríamos denominar la cuna de trabajo.

Esta instalación del conjunto «quilla + cuadernas centrales» en el emplazamiento de trabajo definitivo es un hito importante dentro de la fabricación de nuestras embarcaciones.

La quilla, al ser la columna vertebral sobre la cual se sustenta todo el resto de la estructura, debe instalarse en su cuna de trabajo con bastante precisión. Se debe mantener una línea de agua real, conforme al diseño y que permita posteriormente un aplomado correcto de la embarcación.

El bote no se moverá ya de su cuna de trabajo hasta que esté prácticamente finalizado.

Una vez instalada y ajustada la la quilla en la cuna de trabajo podemos empezar a instalar los elementos estructurales de proa y popa.

Tras los ajustes y acoplamientos adicionales requeridos se instala la roda en sus ensambles de proa y lo mismo para el espejo de popa. Para el caso del espejo de popa, es necesario realizar un cajeado en la quilla para insertar la espiga del codaste. En ambos casos se realizan espigaduras entre la quilla y el elemento correspondiente para dar solidez y evitar movimientos de los mismos durante el resto del proceso de construcción.

A partir de este momento, la embarcación ya está lista para realizar su «primer aplomado»

Con la roda y espejo de popa ya instalados, es momento de realizar el «aplomado» de la estructura. Consiste en nivelar y aplomar la roda y el espejo de popa para que mantenga las líneas perpendiculares a la quilla. Para ello, se utilizan unos listones provisionales que se instalan en el tope de la roda o branque y en los laterales del espejo de popa. Este primer nivelado de la estructura es necesario para evitar una distorsión en las futuras formas y líneas del casco.

El listón que va instalado en el tope de la roda se asienta clavándose en una viga de madera de nuestro taller. Ese es el lugar donde decenas de embarcaciones fabricadas en nuestro astillero han sido aplomadas y niveladas. Algunos clavos se sacaron cuando se quito el listón pero otros muchos han quedado ahí siendo testigos de nuestro trabajo y forman parte de la historia de cada una de las embarcaciones que se han construido en nuestra carpintería de ribera.

Con la estructura nivelada podemos empezar a añadir piezas que aportarán la robustez necesaria a la futura embarcación.

Para fortalecer la unión de la roda con la quilla instalaremos la pieza denominada pie de roda, que se acopla formando el ángulo que se puede ver en la imagen inferior.

El espejo de popa se fortalece con la zapata de popa. Además de proteger la parte trasera de la quilla, esta pieza fortalece el nexo de unión del codaste con la quilla. En esta pieza irán instaladas algunas de las cuadernas de popa, por lo que se aprovecha este momento para hacerle el correspondiente cajeado para el posterior acople de las cuadernas.

El pie de roda y la zapata de popa necesitan elementos de sujeción importantes, muy protegidos también (mediante tuercas embutidas y estopa) ya que quedan por debajo de la línea de flotación de la embarcación.

Una vez consolidada toda la estructura vertebral de la embarcación, le toca el turno al resto de cuadernas que se irán instalando en la quilla, cada una en su posición determinada. Previamente, cada cuaderna llevará clavado un listón de madera que evitará que se abran los extremos superiores, A este listón, que hace temporalmente las funciones de falso bao, se le denomina ventrera.

De nuevo, se ha de verificar el correcto aplomado, alineado y nivelado de las cuadernas antes de fijarlas y clavarlas en su posición definitiva para evitar que el casco tengas formas asimétricas o reviradas. La verificación de su correcta posición se realiza mediante las comprobaciones pertinentes en las plantillas y plano de formas así como con plomadas y lienzas para verificar su correcta perpendicularidad con la quilla,

En este momento, la embarcación ya empieza a mostrar sus formas características y es un buen momento para que el futuro propietario de la embarcación pueda hacerse una idea del aspecto que tendrá «su bote».

Con las cuadernas ya instaladas, aplomadas y niveladas, necesitamos trabarlas para que no se muevan durante el resto del proceso de construcción. Esto se consigue mediante la instalación de unos listones longitudinales denominados vagras. Se montarán 2 vagras en cada costado y para ello será necesario realizar recortes, rebajes y ajustes específicos en cada una de las cuadernas donde harán firme las vagras.

También será necesario realizar un rebaje o ranura, denominado alefriz, entre la roda y la contraroda para que en ella encastren las cabezas de las vagras y en un futuro las cabezas de los tablones que conformarán el forro del casco. Veremos más adelante que el alefriz también se realizará entre la quilla y el taco de la orza para encajar la primera hilada correspondiente al fondo del forro.

Como elemento de solidez durante la construcción también se instalan dos listones, de la misma medida y denominados «cigüeñas», que irán desde el tope de la roda hasta los topes de la cuaderna número 4a.

Simultáneamente a estas operaciones descritas, se siguen realizando aplomados de las cuadernas con el compás en base a la tabla de distancias generado en nuestro diseño y perfilaremos la línea final del barco con la «alianza» obtenida en el diseño.

Finalmente, afianzaremos la posición de la estructura con puntales que instalaremos en cuadernas alternas.

Es el momento para empezar a preparar las 2 primeras tablas del forro del casco.

Una vez finalizado el asentamiento de la estructura, llega el momento de comenzar con el forrado del casco. Como veremos, este proceso no se realizará ahora en toda su totalidad, si no que solamente se instalarán las dos o tres primeras «hiladas» de tracas de la parte superior del casco. Una vez instaladas estas primeras hiladas, se instalarán los bancos que irán acoplados a la estructura y ayudarán a dar mas robustez al barco, tanto ahora en su proceso de construcción como en su desempeño final.

Dependiendo de la eslora de la embarcación, puede que las tracas del forro no sean de una única pieza y tendrán que unirse unas con otras a través de las testas de las tracas. Las uniones de testa contra testa se realizan en las cuadernas. Será necesario perfilar cada cuaderna para que la traca asiente perfectamente. A este proceso se le denomina «frasquear el bote» y se realiza con la ayuda de una «frasquía», que es un listón que se va probando en el contorno de las cuadernas donde se tiene que colocar la traca o tabla del forro y que nos permite verificar que la tabla asentará perfectamente.

Cada tabla de la traca tiene que prepararse con la plantilla ya que deberá tener una curvatura concreta para cada posición en el forro. Además, los cantos superior e inferior de las tracas tienen que asentar perfectamente entre ellos y tendremos que trabajar la falsa escuadra que se requiera en cada caso.

Una vez la traca está lista para su instalación, esta se deberá curvar primero, dependiendo de la posición aproximada que ocupe en el casco. Las tablas se curvan aplicándoles calor (mediante un soplete o con vapor) ya que de esta forma es mas fácil darles la forma necesaria. Este proceso requiere mucho tiempo ya que las tablas pueden partirse al llevarlas a su sitio.

Cuando la tabla está «doblada» se va colocando en su posición en el casco con la ayuda de unos gatos o tornillos de apriete para llevarla a su sitio. Una vez está colocada la tabla en su totalidad se procede a clavarla en las cuadernas donde ya quedará en su posición definitiva.

Antes de proseguir con el forrado del casco, y una vez que están instaladas las 2 primeras hiladas de tablazón es el momento de aportar todavía más estabilidad a toda la estructura que vamos formando. Para ello, finalizaremos la instalación del cajón de la orza y procederemos a instalar los dos bancos que estarán acoplados a dicho cajón (uno por la proa del cajón de la orza y otro por su popa).

Los bancos irán acoplados mediante cajeados específicos en sus extremos a la vagra y cuaderna correspondiente y con un «mallete» en la parte central de cada banco al cajón de la orza.

Una vez acoplados, encolados y clavados los bancos, dispondremos de una estructura sólida que dará la robustez necesaria para la navegación y que nos permitirá ahora poder «tumbar el bote» en la siguiente fase de la construcción que corresponde al clavado de resto de tablas del forro del casco.

Con la estructura reforzada es el momento de proceder a instalar el resto de tablas que formarán el forro del casco. Para ello, instalaremos 2 hiladas mas por la parte superior y pasaremos ahora a la parte de abajo de la embarcación.

Podríamos decir que la primera hilada de abajo es la mas compleja por el cajeado y acople que es necesario realizar en la quilla y en las cuadernas, y además por la curvatura que es necesario aplicar a esta primera tabla de abajo. El cajeado que se realiza en la quilla se denomina alefriz (similar al que realizamos anteriormente en la roda) y tras muchas prueba y acoples procedemos a su instalación en ambos costados del barco. Para todo este proceso, el barco se va tumbando a un lado y a otro para poder acceder a todos los lugares en los que hay que adaptar la cuaderna y la tabla a la forma requerida.

Una vez instalada y clavada la primera tabla de abajo, vamos «subiendo» por la estructura para ir instalando progresivamente y por cada banda, la segunda, tercera y cuarta hilada.

La última hilada que se instala, hay que hacerla «a lo que pida» el bote y se le denomina «fecho». Con esta última hilada, el forrado del bote se ha completado.

Una vez se ha forrado el casco en su totalidad, es un buen momento para finalizar la instalación de los baos de proa y del castillo de proa o tilla; que es la pequeña cubierta de proa en donde se pueden guardar utensilios o equipamiento.

En popa también se instalan dos baos para soportar la bancada de popa y los 2 bancos de popa (uno en cada banda).

Aprovechamos también para elaborar los paneles que formarán lo que podríamos denominar como “suelo” del bote. Llamados también “palmejares”, estos paneles pueden quitarse temporalmente por el usuario para realizar la limpieza del fondo interior de la embarcación. Van apoyados entre las cuadernas y el taco de la orza, y bordeados por la “lernia”.

Existen diferentes tipos de acabado, tanto para los bancos como para los paneles; pudiéndose realizar en tabla lisa, en tabla con acanaladura decorada con Sikaflex o mediante técnica de enjaretado.

Preparamos el corredor que es la tabla que va apoyada en la parte mas alta del casco y que podría decirse que hace las funciones mini-cubierta que rodea al bote. Para ello, es necesario asentarlo en unos soportes que se van preparando entre las testas de las cuadernas.

El corredor por su parte externa va protegido por un listón de madera, con forma de media luna llamada cintón. El corredor también se remata por la parte interna con la cinta del corredor.

También se instalan el resto de los elementos que van montados sobre el corredor:

Son varios los tipos de herrajes de acero inoxidable que se suelen instalar. Como ejemplo:

Para garantizar una correcta estanqueidad del casco, se procede a colocar estopa entre las juntas de las tablas del casco. A este proceso se le denomina “calafatear el barco” y es una de las tareas más representativa de las carpinterías de ribera y de la construcción naval tradicional en madera. Es un proceso minucioso, en el que se revisa cada junta del forro exterior del casco para calafatearla si procede y posteriormente emplastecerla con masilla. De esta forma el casco queda totalmente “sellado”.

Una vez calafateado el bote, se procede a su lijado y se prepara para el acabado final que haya decidido el cliente (pintado y barnizado).

Astilleros Pacho

El Esquilo – Castropol – Asturias

985 635090

info@astillerospacho.com

© 2021 – Astilleros Pacho

Este sitio web utiliza cookies para que usted tenga la mejor experiencia de usuario. Si continúa navegando está dando su consentimiento para la aceptación de las mencionadas cookies y la aceptación de nuestra política de cookies, pinche el enlace para mayor información.plugin cookies

ACEPTAR